Et Bardaklarında Kinetik Marinasyon Bilimi

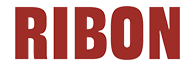

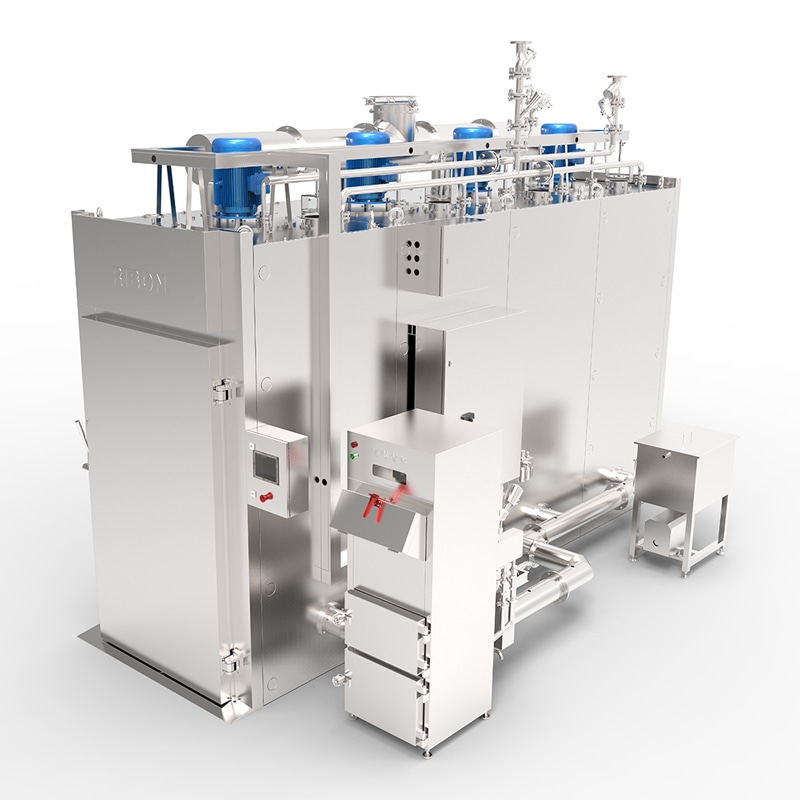

bir tambur et makinesi Genellikle vakumlu tambur olarak adlandırılan modern et işleme için gereklidir. Geleneksel ıslatma yöntemlerinden farklı olarak, bir tambur, etin kas liflerine salamura ve baharatları zorlamak için fiziksel masaj ve atmosferik basınç değişikliklerini kullanır. Tambur döndükçe et kaldırılıp düşürülür ve dokuyu geren bir "kelebek" etkisi yaratılır. Bu mekanik etki, bağlayıcı proteinleri parçalayarak, pişirme işlemi sırasında nemi koruyan, önemli ölçüde daha yumuşak bir son ürün elde edilmesini sağlar.

Bu makineleri gerçekten diğerlerinden ayıran şey, vakum ortamının dahil edilmesidir. Tamburdan oksijenin alınmasıyla etin kas lifleri genişler ve marinenin nüfuz etmesi için daha büyük boşluklar oluşturulur. Bu sadece kürleme sürecini günlerden saatlere kadar hızlandırmakla kalmaz, aynı zamanda uzun marinasyon döngüleri sırasında tipik olarak meydana gelen aerobik bakteri üremesini de önleyerek daha güvenli ve daha hijyenik bir üretim hattı sağlar.

Temel Bileşenler ve Operasyonel Özellikler

Değişken Hız Kontrolü ve Tambur Tasarımı

Farklı protein türleri, morarmayı önlemek için belirli dönüş hızlarına ihtiyaç duyar. Örneğin, hassas kümes hayvanları veya deniz ürünleri daha yavaş, daha yumuşak bir döndürme gerektirirken, yoğun sığır eti kesimleri daha derin nüfuz için daha yüksek hızlara dayanabilir. Yüksek kaliteli tamburlar, tamburun içinde eti düşürmek yerine kaydırmak için tasarlanmış kanatçıklara veya bölmelere sahiptir; bu, kesimin estetik bütünlüğünü korurken baharatların eşit şekilde dağılmasını sağlar.

Entegre Vakum Sistemleri

Vakum pompası makinenin kalbidir. Çoğu endüstriyel ünite "sürekli" veya "titreşimli" vakum ayarlarına izin verir. Titreşimli vakumlama, sünger gibi davranan, sıvıyı içeri çeken ve elyafların arasından sıkıştıran yüksek ve düşük basınç arasında geçiş yapar. Bu, yüzey seviyesinde marinasyonun yetersiz olduğu jambon veya bütün kızartmalar gibi kalın kesimler için özellikle etkilidir.

Farklı Proteinler İçin Optimum İşleme Parametreleri

En iyi sonuçları elde etmek için operatörlerin zaman, sıcaklık ve dönüş hızını dengelemesi gerekir. Standart et döndürme işlemleri için aşağıdaki tabloyu genel bir kılavuz olarak kullanın:

| Protein Türü | Yuvarlanma Zamanı | Dönme Hızı | Vakum Seviyesi |

| Tavuk Göğsü | 20–40 Dakika | 8–12 RPM | %60 - %70 |

| Domuz filetosu | 45–90 Dakika | 10–15 RPM | %70 - %80 |

| Dana Döş | 2–4 Saat | 12–18 RPM | %85 |

| Deniz Ürünleri/Karides | 10–15 Dakika | 3–5 RPM | %40 - %50 |

birdvantages of Implementing a Tumbler Machine

Vakumlu tamburlama teknolojisinin benimsenmesi, hem küçük ölçekli kasap dükkanları hem de büyük ölçekli endüstriyel işleyiciler için çeşitli ölçülebilir faydalar sağlar:

- Artan Ürün Verimi: Salamuranın proteine bağlanmasıyla etin nihai ağırlığı artar, bu da doğrudan kar marjlarını artırır.

- Geliştirilmiş Lezzet Profili: Baharatlar ve kürleme maddeleri eşit şekilde dağıtılarak büyük et parçalarında "yavan noktalar" ortadan kaldırılır.

- Geliştirilmiş Dilimleme Özellikleri: Tamburlamanın neden olduğu protein ekstraksiyonu, doğal bir "yapıştırıcı" oluşturarak şarküteri etlerinin ufalanmadan daha temiz dilimlenmesine olanak tanır.

- Azaltılmış İşlem Süresi: Bir zamanlar 24 saat süren, gece boyunca marine etme işlemi artık bir saatten kısa sürede gerçekleştirilebiliyor ve bu da üretim verimini artırıyor.

Bakım ve Sanitasyon En İyi Uygulamaları

Tamburlu et makinesi ham protein ve sıvıları işlediği için sıkı hijyen protokolleri zorunludur. Tambur, tuz ve asitli marinatlardan kaynaklanan korozyona karşı dayanıklı olması için yüksek kaliteli 304 veya 316 paslanmaz çelikten yapılmalıdır. Her partiden sonra tambur durulanmalı ve gıda sınıfı yağ çözücüler ve dezenfektanlar kullanılarak günlük olarak derinlemesine temizlik yapılmalıdır.

Temizlemenin yanı sıra, vakum pompası filtresinin düzenli olarak kontrol edilmesi gerekir. Pompaya marinat veya nem emilirse mekanik arızaya neden olabilir. Contaların ve contaların gıdaya uygun gresle yağlanmış halde tutulması, tamburun hava geçirmez bütünlüğünü koruyacak ve makinenin gelecek yıllarda en yüksek verimlilikte çalışmasını sağlayacaktır.